Измельчение способствует:

- улучшению однородности смесей,

- ускорению и повышению глубины протекания гетерогических химических реакций,

- повышению интенсивности сочетаемых с ним других технологических процессов,

- снижению применяемых температур и давлений,

- улучшению физико-механических свойств и структуры материалов и изделий,

- повышению красящей способности пигментов и красителей, активности адсорбентов и катализаторов,

Мельчайшие порошки с отличной сыпучестью востребованы в текстильной и металлообрабатывающей промышленности для покрытия поверхностей. Pallmann является первым специалистом оборудования для тонкого измельчения этих термосластичных пластмасс, которые, как правило, очень сложно измельчить из-за их высокой MFR(массовой скорости течения).

При этом речь идет в основном о LDPE, EVAи PS. Многие из этих материалов можно тонко измельчать в специальных мельницах Pallmann при обычной температуре, и для них не нужны охлаждающие средства. При этом экономичность стоит на первом месте. Компактное, производительное оборудование решает эту задачу.

Решающие преимущества:

- измельчение при обычной температуре без применения жидкого азота,

- сыпучий порошок с узким гранулометрическим составом,

- порошок с большим насыпным весом,

- автоматический непрерывный режим.

В состав установки для измельчения Pallmann входит следующее оборудование:

В наличии 2 (Два) комплекта.

Завод изготовитель - PALLMANN Maschinenfabrik GmbH & Co. KG

Год выпуска февраль 1989 года.

Ранее не эксплуатировалась.

Техническая документация в комплекте.

1. Дисковая ударно отражательная (турбинная) мельница тип PP 8 S

Число требуемых рабочих 2 +(1) человека

Материал, подлежащий обработке, вводится от питающего бункера через питатель в дробильную камеру. Коническая внутренняя поверхность конуса снабжена зазубренными сегментами, изготовленными из высоко-износостойкой отливки. Неподвижная передняя плита закрепляется к двери и может регулироваться с наружной стороны для установки необходимого зазора дробления. Внутренняя отражательная плита вращается по часовой стрелке. Рабочее колесо вращается против часовой стрелки и прогоняет поступающее сырье под высокой скоростью по сегментам, в результате чего приводит к частичному уменьшению размера. Далее размельчение продолжается сильной перемешивающей струёй воздуха, который одновременно обеспечивает эффективное охлаждение. Материал основа выгружается через зазор между двумя отражательными плитами. Степень измельчения может регулироваться посредством установки зазора и зубчатости сегментов. Зазор может быть изменен во время работы. Наблюдается очень малый износ сегментов и изнашиваемых плит рабочего колеса, поскольку действие измельчения основывается на ударах и не зависит от резания с помощью острых граненых зазубрин дробильных элементов. Это является существенным преимуществом по сравнению с другими мельницами тонкого помола.

Производительность 180 кг/час

Измельчительная камера, диаметр 800 мм

Длина 1 350 мм

Ширина 1 200 мм

Высота 1 176 мм

Вес приблизительно 2 800 кг

Рабочее колесо:

Мощность привода 55 кВт

Скорость машины 2 320 мин-1

Скорость эл. двигателя 1 470 мин-1

Диаметр (шкивов) 225/355 мм

Ширина (шкивов) 139 мм

Длина ремня 3 000 мм

Межцентровое расстояние 1 043 мм

Профиль ремня 7 х SPB

Осевая сила 6 207 Н

Передаточное число 1,57

Отражательная плита:

Мощность привода 18,5 кВт

Скорость машины 739 мин-1

Скорость эл. двигателя 1 455 мин-1

Диаметр (шкивов) 160/315 мм

Ширина (шкивов) 82 мм

Длина ремня 1 900 мм

Межцентровое расстояние 571 мм

Профиль ремня 4 х SPB

Осевая сила 3 246 Н

Передаточное число 1,96

Напряжение 380 В, 50 Гц

2. Барабанная просеивающая машина типа TSM 2000

Число требуемых рабочих 2 человека

барабанные просеивающие машины состоят из главного основания и круглого корпуса сита. На главном основании главный вал с верхней несущей плитой и противовес располагаются на двух роликовых подшипниках и приводятся в действие эл. двигателем посредством бесступенчатой клиновидной ременной передачи с числом оборотов, обычно, около 215 об/мин. На большем шкиву клиновидного ремня предусмотрена дополнительная система балансировки для уменьшения горизонтальной и вертикальной сил.

Корпус сита в конструкции устройства, в принципе, поддерживается на главном осевом стержне. Главный осевой стержень приваривается на регулировочной плите и соединяется с главным валом посредством плиты. Корпус сита удерживается от кругового движения посредством резиновых элементов, соединенных к основанию. Этот корпус сита состоит из нижнего цилиндра с выпускным отверстием для частиц и подшипников для главного осевого стержня с регулировочной плитой.

Корпус сита, который удерживается от кругового движения, вращается на главном осевом стержне, где подвергается принудительному управляемому приводу, сочетая горизонтальное и вертикальное движения с движением главного вала. Это движение приводит одновременно к процессу просеивания и транспортировки просеянного материала на периферию.

Скорость горизонтального движения и транспортировка продукта на деке сита можно отрегулировать под просеивающий материал посредством модификации эксцентриситета на главном валу и наклона главного осевого стержня для достижения высокой мощности и оптимальной сепарации.

Для содержания ячеек сита чистыми от порошкообразных, липких, вязких продуктов с тем, чтобы улучшить процесс просеивания, барабанные просеивающие машины могут быть оборудованы различными вспомогательными средствами просеивания, такими как вращающиеся щетки или воздушное и щеточное очистительное устройство, а также и шариковое очистительное устройство.

Длина 2 250 мм

Ширина 2 250 мм

Высота 1 520 мм

Диаметр входного отверстия 310 мм

Диаметр выходного отверстия 200 мм

Материал сита - бронза

Материал корпуса сита обычная сталь

Поверхность просеивания 2,65 м2 на дек / 0,7 мм

Динамическая нагрузка на опору n = 225 мин-1

По вертикали Fv ±, 30 daN на плиту

По горизонтали Fv ±, 60 daN на плиту

Вращение корпуса сита с опрокидывающим движением радиусы 35 мм

Данные эл. двигателя 2,2 кВт

Напряжение 220/380 В, 50 Гц

Скорость эл. двигателя 1 450 мин-1

Вес 920 кг.

3. Фильтр типа S 50/65 (для силоса порошка ПЭФ)

4. Угловой клапан EV 50 B

5. Вакуумный насос типа V 100 (Воздуходувка для транспортировки гранул ПЭФ)

6. Пост кольцевой воздуходувки типа D50/1A (Воздуходувка для транспортировки порошка ПЭФ)

7. Воздухоохладитель типа N-4-26-4 (Воздушный холодильник)

8. Звукопоглотитель типа KSS11.2-0204.04-00

9. Воздуходувка для грохота

10. Воздуходувка типа MAE 063-008030-00 (воздуходувка для верхней части пресепаратора)

11. Повторный сепаратор 900 диам.

12. Предварительный сепаратор 900 диам.

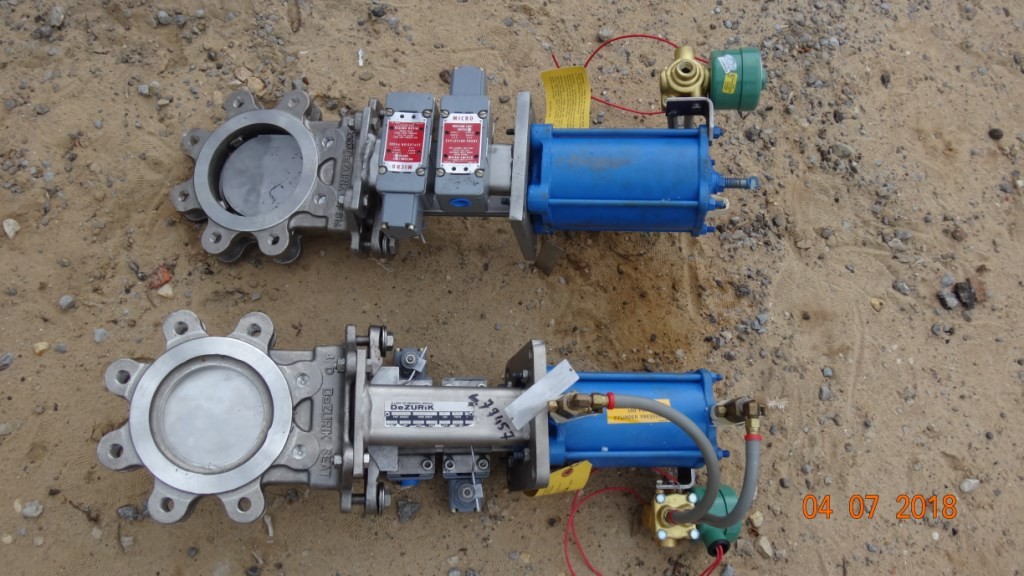

13. Поворотная заслонка (Поворотный клапан)

14. Приемник гранул (Ресивер типа Р 320 38)

15. Вибрационный питатель типа FMD 150/70 х 630

16. Поворотный клапан (Поворотная заслонка типа GS 150)

17. Воздушная заслонка

18. Фильтр воздухозаборника (Всасывающий фильтр типа DB 4)

19. Загрузочный бункер 0,2 м.куб.

20. Корыто для порошка ПЭФ

21. Задвижка для корыта гранул

22. Шкаф управления.